Bouchons en plastique : moins de déchets et plus de recyclage grâce à l'électricité

Avec la nouvelle réglementation européenne sur les emballages et les déchets, le plastique doit devenir plus circulaire : moins de déchets, plus de recyclage et davantage de matériaux post-consommation. Dans la production de bouchons à clapet, la fermeture électrique intégrée au moule remplace la pneumatique et améliore la précision et la répétabilité, notamment avec les matériaux recyclés.

Le nouveau règlement européen relatif aux emballages et aux déchets d'emballages ( RPDE, règlement 2025/40 ) contraint l'ensemble de la filière des emballages plastiques à se réorienter . L'objectif affiché par Bruxelles est de minimiser la quantité d'emballages et de déchets produits, de limiter l'utilisation de matières premières vierges et d'orienter le système vers un modèle plus circulaire, dans lequel tous les emballages sont conçus pour être efficacement recyclés et, si possible, réutilisés .

Dans ce contexte, même un composant minuscule comme un bouchon en plastique devient une plateforme d' innovation technologique et un point de contact entre la transition écologique et la transformation numérique des procédés de moulage.

PPWR et emballages plastiques : trois lignes directrices opérationnelles pour 2030-2040

Concernant les emballages plastiques, la réglementation introduit trois grandes orientations : tous les emballages devront être conçus pour être recyclés d’ici 2030 selon des critères harmonisés ; ils devront respecter des exigences minimales en matière de contenu plastique recyclé post-consommation , avec des seuils différenciés selon le type de produit ; ils devront contribuer à l’ objectif global de réduction des déchets d’emballages , fixé à une diminution pouvant atteindre 15 % d’ici 2040 par rapport aux niveaux de 2018.

D'un point de vue réglementaire, un autre aspect important est à considérer : les composants en plastique représentant moins de 5 % du poids total de l'emballage ne répondent pas pleinement aux exigences minimales de contenu recyclé . En pratique, le bouchon pourrait même être exclu des pourcentages les plus stricts.

Bouchons en plastique et exigences des marques : plus de contenu recyclé, moins de poids, même recyclabilité

En réalité, les grandes marques exigent toujours une plus grande proportion de matériaux recyclés dans ces composants, afin de réduire leur poids tout en préservant leur recyclabilité globale . Pour ceux qui produisent des millions de bouchons par jour , souvent pour des marques de boissons, de cosmétiques ou de détergents, le véritable défi réside dans la reproductibilité du processus : toute variation de matériau ou de couleur peut entraîner des charnières cassées , une mauvaise étanchéité des bouchons , une augmentation des déchets et des arrêts machine .

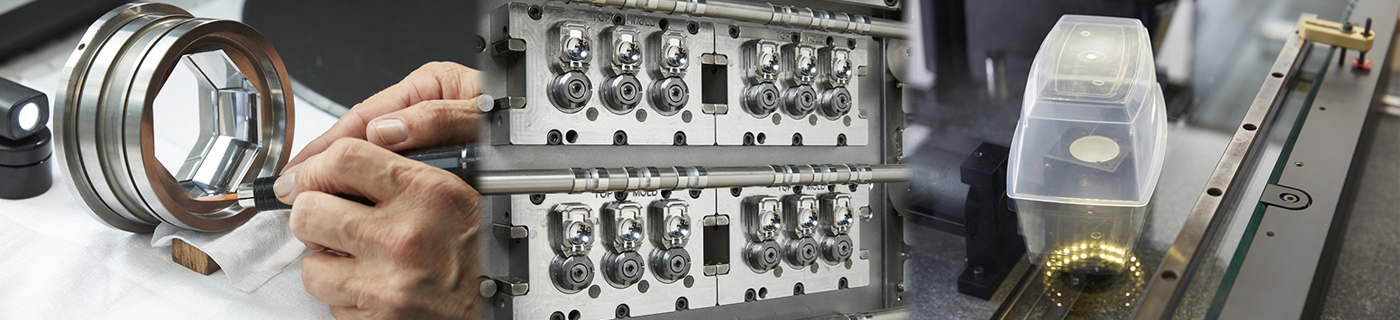

C’est là qu’intervient la fermeture électrique intégrée au moule , une technologie qui innove dans une opération déjà connue sous le nom de fermeture automatique des bouchons, mais en déplaçant le centre de gravité du monde pneumatique au monde mécatronique .

Du pneumatique à l'électrique : comment fonctionne la fermeture électrique des moules

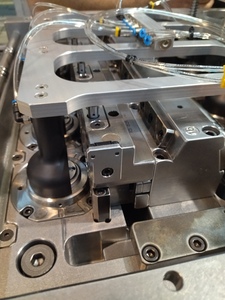

Dans la production de bouchons à clapet , le procédé de fermeture par moulage est utilisé depuis longtemps : la pièce est moulée ouverte et fermée automatiquement avant son éjection . Dans les systèmes traditionnels, le mouvement est contrôlé par des vérins pneumatiques à course fixe, identique pour toutes les pièces.

La fermeture électrique intégrée au moule conserve le même principe mais remplace l'air par des axes électriques programmables : deux moteurs entraînent la translation et la rotation du bouchon en suivant une trajectoire définie par logiciel, avec la possibilité d'insérer des butées , un second « clic » final et des variations de vitesse aux points critiques.

Avantages en termes de production : cycles plus rapides, moins de déchets et moins d’air comprimé

En production, cela se traduit par des cycles de moulage plus rapides (gain de temps de 5 à 8 %), moins de déchets (jusqu'à 50 % de moins) et une fermeture plus précise, avec moins de pièces défectueuses au niveau des charnières. Le moule est livré avec le bouchon déjà fermé , sans nécessiter de machine de fermeture externe, ce qui réduit l'encombrement , la manutention, la maintenance et la consommation d'air comprimé .

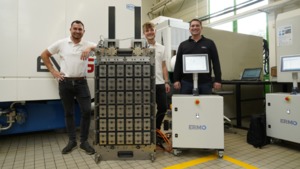

Du point de vue de l'automatisation, le matériel est modulaire : la même armoire de commande et les mêmes moteurs latéraux peuvent servir à différents moules, seule la courbe de mouvement enregistrée comme recette changeant.

Fermeture électrique intégrée au moule et PCR : des solutions numériques pour rester conforme aux spécifications

Cette flexibilité prend toute son importance au regard des exigences minimales de teneur en plastique recyclé introduites par le PPWR. Les matériaux post-consommation ne se comportent pas toujours comme les matériaux vierges : la viscosité, le retrait, les temps de refroidissement et la résistance des charnières peuvent varier d’un lot à l’autre, notamment en présence de mélanges complexes ou de pourcentages élevés de PCR (plastique recyclé post-consommation) .

Avec une fermeture pneumatique rigide, le mouvement reste identique quelles que soient les variations de matériaux, ce qui augmente le risque de produire des bouchons à la limite des spécifications ou hors spécifications, et donc les déchets . En revanche, une fermeture électrique programmable permet de définir des recettes spécifiques pour chaque combinaison de couleur et de matériau, y compris celles contenant un fort pourcentage de matériaux recyclés .

Ainsi, cette technologie facilite l'utilisation du PCR : elle ne résout pas à elle seule les problèmes intrinsèques des matériaux recyclés, mais elle rend le processus suffisamment robuste pour accepter des matières premières plus variées sans compromettre la qualité ni la productivité . Il s'agit d'une avancée importante pour rendre les exigences du PPWR en matière de contenu recyclé minimal applicables à l'échelle industrielle, dans un contexte où les marques exigent des pourcentages toujours plus élevés de matériaux post-consommation, même pour les plus petits composants d'emballage.

Compétitivité, critères ESG et valeur de la chaîne d'approvisionnement : retour sur investissement, données et innovations de microprocessus

L'analyse des cas d'application montre qu'en combinant des cycles plus rapides, une réduction des déchets, la suppression d'une machine de fermeture externe et une consommation d'air comprimé moindre, le retour sur investissement des moules multicavités de taille moyenne peut être inférieur à un an . L'avantage est donc principalement industriel : augmentation du nombre de pièces conformes par heure , réduction de la consommation d'énergie par moule , diminution des temps d'arrêt pour les réglages mécaniques et meilleure disponibilité des données de processus, utilisables notamment à des fins ESG ( environnementales, sociales et de gouvernance), lorsque les grands clients exigent des informations précises sur la consommation, les déchets et la performance environnementale.

Les avantages les plus concrets se situent plus en amont de la chaîne d'approvisionnement, dans la relation entre l'imprimeur de bouchons et le propriétaire de la marque . Pour le consommateur final, il est difficile de percevoir un lien direct entre une technologie de bouchon moulé et le flacon de shampoing qu'il achète : le prix ne baisse pas significativement et le bouchon ressemble à celui d'hier.

Il existe toutefois des avantages indirects mais réels : des normes de qualité plus uniformes , une fiabilité accrue des charnières de bouchon , une plus grande probabilité d’utiliser du plastique recyclé dans ces composants et une réduction des déchets de production et de la consommation d’énergie tout au long de la chaîne d’approvisionnement. Ces avantages sont considérables à l’échelle de centaines de millions de pièces produites chaque année, et non pas seulement à l’échelle d’un achat individuel.

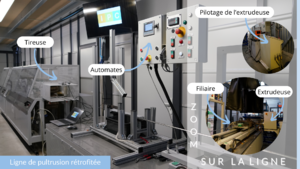

Le cas des bouchons en plastique illustre parfaitement comment la réponse à la réglementation PPWR exige non seulement des révolutions majeures dans les matériaux, mais aussi des micro-innovations dans les procédés , souvent invisibles pour l'utilisateur final. Actionneurs électriques au lieu de vérins pneumatiques, courbes de mouvement programmées au lieu de cinématiques fixes, recettes numériques liées au type de matériau, assistance à distance pour la paramétrisation : autant de pièces d'un puzzle plus vaste qui combine les exigences de la nouvelle réglementation européenne, la transition vers l'Industrie 4.0 et la nécessité de préserver les marges industrielles dans un secteur où le prix de chaque pièce se mesure en centimes.

@TOUS DROITS RÉSERVÉS, Agenda Digital. Cet article est une traduction de l’article italien d’Agenda Digital