Case Study ERMO E-IMC : fermeture de bouchons flip-tops directement dans le moule

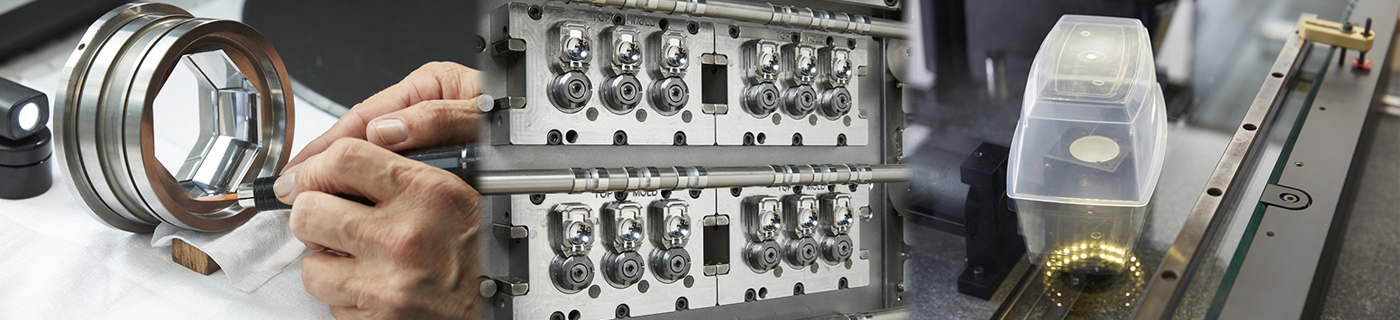

Depuis 2017, le système breveté Electric In-Mold Closing (E-IMC) d'ERMO permet le moulage et la fermeture des flip-tops en une seule action, éliminant ainsi la nécessité d'une action supplémentaire indépendante et réduisant le coût total par pièce.

Contrairement aux systèmes IMC conventionnels, le système E-IMC d'ERMO génère une trajectoire de fermeture personnalisée en commandant simultanément et indépendamment des actionneurs électriques. Il permet ainsi une fermeture contrôlée des bouchons avec une précision programmable à l'intérieur de l'outil.

ERMO au défi : le moulage et la fermeture en une seule étape pour un bouchon d’épices

Une grande marque mondiale cherchait à développer un bouchon flip-top innovant pour ses pots à épices, moulé et fermé en un seul cycle d’injection plastique, offrant ainsi un gain de temps et une réduction significative des coûts de production. Traditionnellement, cela nécessite un moule et une machine de fermeture séparée (actifs supplémentaires, manutention et espace au sol).

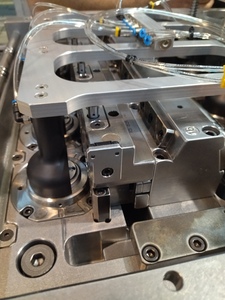

Spécifications :

· Matériau : PP

· Cavités : 4

· Poids de la pièce : 7,95 g

· Deux rabats nécessitant une trajectoire de fermeture asymétrique et séquentielle (le grand rabat en premier, puis le petit)

ERMO a utilisé son module mécatronique standard E-IMC et son contrôleur pour réaliser la fermeture du couvercle du moule directement à l’intérieur du moule, juste après le remplissage et le refroidissement, et avant l’éjection. Dans ce projet, seul le profil de mouvement a été adapté : tout le matériel est resté standard.

Ce qui rend la solution d'ERMO unique

Le contrôleur E-IMC pilote simultanément plusieurs axes combinant translation et rotation, chacun sous commande indépendante. Cette approche permet de générer une trajectoire réellement personnalisée, parfaitement adaptée à la géométrie et au profil de force de couvercles à charnière complexes — comme les modèles à double volet asymétrique.

À l’inverse, les systèmes IMC classiques suivent une courbe fixe. Cette limitation ne permet pas de fermer des bouchons à double porte asymétriques avec la précision et la répétabilité nécessaires en une seule étape.

L’E-IMC a été conçu spécifiquement pour exécuter ce type de trajectoires courbes et multi-étapes, optimisées pour les environnements de moulage par injection plastique

Résultats et avantages de l’E-IMC pour le moulage de bouchons

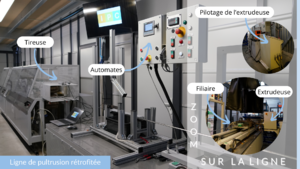

En intégrant la séquence de fermeture directement dans le moule, l’E-IMC élimine une étape en aval. Résultat : un gain mesurable en débit, coûts, encombrement et qualité.

- Un seul cycle, une seule ligne : le moulage et la fermeture des bouchons flip-top s’effectuent dans l’outil, étape supplémentaire de fermeture ni manipulation intermédiaire, ce qui réduit l’encombrement de la ligne.

- Coût par pièce réduit : moins d’équipements à acquérir, exploiter et maintenir ; le contrôle qualité est intégré au moule grâce aux mouvements programmables, diminuant retouches et rebuts.

- Flexibilité accrue : l’ajustement des courbes en temps réel garantit des dimensions stables et des forces d’ouverture/fermeture conformes, même avec des matières variables (PCR, rebroyé, couleurs).

- Débit optimisé : la fermeture dans le moule ajoute environ 1 seconde au cycle, compensé par la solution totalement intégrée offrant au final un meilleur rendement économique global.

- Maintenance simplifiée : diagnostics à distance et mise à jour des courbes accélèrent les démarrages, les changements de références (SKU) et les validations.

Pourquoi choisir ERMO pour la fermeture dans le moule

- Courbes adaptatives exclusives : seul l’E-IMC d’ERMO permet de programmer des trajectoires courbes complexes, adaptées à chaque géométrie de bouchon, matériau et profil de force.

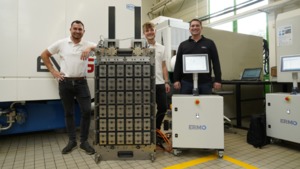

- Expertise éprouvée : plus de 45 ans d’expérience en moules d’injection haute précision (multi-cavités, multi-matériaux, parois fines), certifiés ISO-9001, avec un centre d’essais dédié.

- Technologie durable : solutions 100 % électriques (E-IMC, E-IMA, E-IML) réduisant consommation d’énergie, pollution hydraulique et usure mécanique.

Fonctionnement du système E-IMC

- Mouvement courbe programmable dans l’outil : fermeture séquentielle des volets (grand puis petit), suivant une trajectoire non linéaire, idéale pour les bouchons à rabat complexes.

- Réglages en temps réel : l’opérateur ajuste la courbe depuis l’IHM pour stabiliser la qualité des bouchons, même avec des résines recyclées ou colorées, sans changement mécanique.

- Assistance et réutilisation : ERMO intervient à distance pour optimiser les courbes ; le même boîtier peut être utilisé sur plusieurs moules en chargeant le fichier adapté.

- Architecture évolutive : solution déjà validée sur 4 cavités, extensible jusqu’à 24-36 cavités tout en gardant le principe de fermeture intégrée dans le moule.

Vous souhaitez en savoir plus ? Contactez notre équipe commerciale : ermobusinessteam@ermo-tech.com